Tourner le dos à l’industrie 4.0 serait se mettre le doigt dans l’œil jusqu’au coude. Ce concept, aujourd’hui bel et bien établi dans certains pays, est, selon les experts, la révolution à ne pas manquer car susceptible de remédier aux défaillances des processus industriels devenus inanes.

L’industrie 4.0 fait en effet référence à la prochaine étape dans la transformation industrielle via l’intégration, aux processus de fabrication, des technologies numériques, dans le but d’optimiser la productivité, de personnaliser davantage les services et de répondre aux défis énergétiques. Les nouvelles technologies permettent d’améliorer l’échange de données et donc l’interaction homme-machine.

«L’industrie 4.0 acquiert de plus en plus d’importance de par l’association entre la technologie opérationnelle et la technologie de l’information permettant de créer un système de production cyber-physique capable de fournir des produits de qualité supérieure à moindre coût», explique Kiran Raj, analyste chez GlobalData.

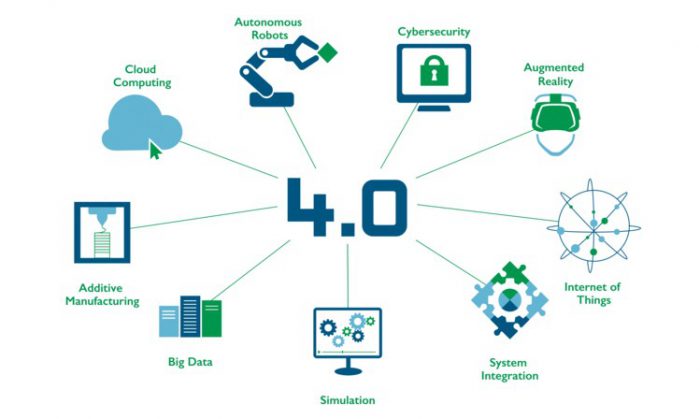

Pour atteindre ces objectifs, l’industrie 4.0 a besoin de mutualiser plusieurs technologies. Selon une étude réalisée par GlobalData, cinq sont cruciales : le Big data, l’Internet des objets appliqué à l’industrie, le Cloud computing, l’impression 3D et la réalité augmentée.

Selon GlobalData, le Big data joue un rôle essentiel dans l’industrie 4.0. Cette technologie permet de collecter et d’analyser des quantités massives de données en provenance des systèmes de gestion et capteurs intégrés aux équipements de production et ainsi augmenter l’efficacité et la sécurité des processus de fabrication.

L’impression 3D permet, elle, de personnaliser davantage les produits et de les fabriquer en une seule étape rapidement et à des coûts moins conséquents.

«L’industrie 4.0 permet de créer ce que beaucoup appellent une ‘usine intelligente’ et un environnement véritablement productif qui présente des avantages tant pour les fabricants que pour les consommateurs », précise Raj.

GlobalData indique, également, dans son étude, qu’idéalement une usine intelligente est automatisée de manière flexible et s’auto-surveille. Les machines et les hommes communiquant entre eux. Les travailleurs peuvent ainsi se pencher sur d’autres tâches productives et optimiser, in fine, les processus de conception et de production dans une démarche d’efficacité opérationnelle plus élevée.

GlobalData souligne, cependant, qu’il existe des défis majeurs auxquels les industriels doivent faire face ; la gestion des données, la mise à niveau des compétences et les cyber incidents.

«Alors que (certains) opérateurs historiques ont réussi à mettre en œuvre (ces nouveaux moyens pour organiser les processus de fabrication), d’autres n’ont pas encore envisagé d’investissements sérieux (…) ce qui pourrait mettre en péril leur position concurrentielle », affirme Raj.

En Tunisie, il y’a de cela un an, l’AHK Tunisie, l’agence de coopération allemande (GIZ) et le groupe Wevioo ont organisé la 1ère édition de l’Industry Innovation Day pour sensibiliser à l’importance d’adopter le concept de l’industrie 4.0.

Le CEO de Wevioo, Mehdi Tekaya, a alors rappelé que l’automatisation ne signifiait pas forcément la disparition de certains emplois assurant que «la digitalisation était un mouvement de transformation qui permet de transformer notre façon de travailler, notre offre de services et les métiers d’aujourd’hui».

Nadya Jennene